将以太网线插入数控机床控制系统,点击“补偿”按钮,短短10ms,就能完成一次机床导轨的误差补偿。经测试,补偿导轨误差后,各运动轴定位精度最高可达94.6%,大大提高了机床加工过程中刀具的位移精度。

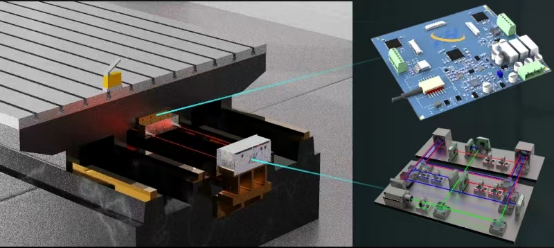

这是由天津大学精仪学院段发阶教授团队的刘文正等博士生研发的“基于激光准直的机床导轨多自由度误差测量仪”。经过近6年的创新研究,目前已有成品应用在数控机床上,有效解决了大型机床加工过程中的误差问题,助力制造业加工精度提高和产业升级。

时代在发展,日益增长的制造业加工精度与加工精度差、升级成本高的机床之间的矛盾愈演愈烈:中低端机床存量大,升级改造成本高,高端机床需求量大,核心部件自主程度低, “高端化、高利润”替代“薄利多销”是行业趋势。

误差测量及补偿是机床加工精度提升的有效方法及途径,特别是在线测量及主动补偿法,能够消除加工过程中的误差,实现加工测量一体化。

“但误差补偿方法应用在大型机床时,存在行程长、角度误差影响大、现场环境复杂等严重问题,这对空间误差建模、误差测量、误差补偿各个环节提出了更高的要求。”刘文正说,一方面,现有的多自由度测量方法大都量程短、系统复杂、成本高昂;另一方面,大型机床恶劣的工作环境和较长的行程适应性也需要攻坚克难。

面对一个个难题,刘文正博士及其团队成员创新性地提出了符合阿贝原则的齐次坐标变化模型,消除了大型机床阿贝臂导致的测量误差,并将该模型嵌入到自主研发的数据采集与误差解算交互实时系统,实现了在机误差在线测量与实时显示。同时,设计了具有自主知识产权的光电信号转化、传感、采集与调理电路,将复杂工业环境下光信号的微小变化转化成电信号的变化,并经信号采集、滤波及放大处理,使机床误差可视化呈现出来。

针对机床加工现场温度变化波动大,可能对测量精度造成影响这一问题,研究团队在提高测量仪工作稳定性方面也做出了重要突破。他们采用了温度自反馈调节电路,并基于PI校正网络设计了温度反馈调节系统,确保了在外界温度变化极大的情况下,激光器的温度变化控制在极低的范围内,35摄氏度时激光器温度仅变化万分之五。

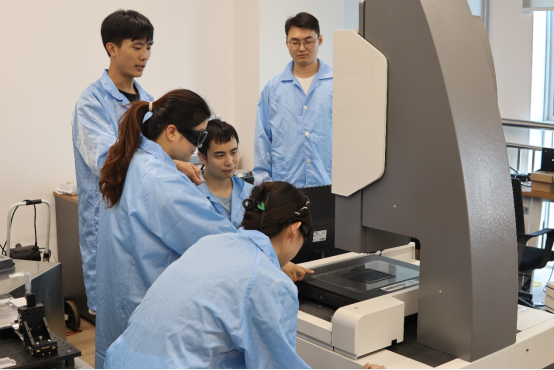

经过近6年的埋头钻研,“基于激光准直的机床导轨多自由度误差测量仪”终于研发成功。刘文正带领团队成员创立了“讯衡光电”公司,期待用小小的激光测量仪推动大型机床精度提升的跨越式发展。

责任编辑:kj005

文章投诉热线:156 0057 2229 投诉邮箱:29132 36@qq.com