显微镜下,无数微小的多孔微球在培养液中均匀悬浮,每一个微载体内部,间充质干细胞正以三维立体的方式快速增殖——这不再是实验室的小规模探索,而是工业化生产百亿级干细胞产品的现实场景。

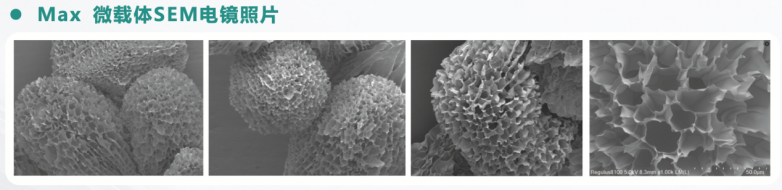

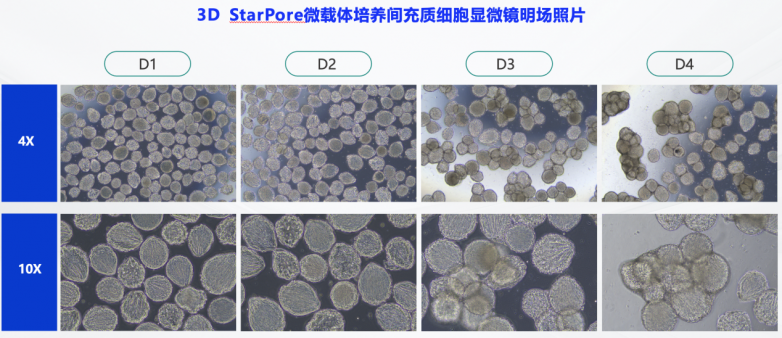

苏州华辰生物科技有限公司自主研发生产的3D StarPore® Max微载体,正将这一场景变为现实。这种可降解的微载体,以其特有的多孔结构和明胶成分,为间充质干细胞提供了理想的3D生长环境。

传统二维培养方式中,干细胞只能在平面表面上生长,不仅占地面积大,而且产量有限。而3D微载体培养系统提供的极大培养表面积与体积比,能够在有限空间内实现细胞产量的指数级增长。

01 技术基石:什么是3D微载体?

微载体培养技术是一种通过直径60-300μm的微小颗粒作为细胞贴附载体,结合悬浮培养实现大规模细胞扩增的技术。

这项技术自1967年首次用于动物细胞培养后,逐步成为疫苗、蛋白质药物生产的核心工艺。

与传统的2D平面培养相比,3D微载体系统能够提供极大的培养表面积与体积比,为细胞生长创造更多空间。

微载体通常由生物相容性材料制成,如葡聚糖、明胶或合成聚合物等,表面经过特殊处理以促进细胞贴附和生长。

02 核心突破:微载体在细胞培养中的多重优势

提高生产能力是微载体系统最显著的优势之一。相较于其他类型的单层培养,微载体培养需要相当少的空间,就可生产一定量的细胞或细胞产物。

保护细胞免受物理和化学压力是微载体的另一重要功能。大孔微载体能够保护细胞免受搅拌桨的剪切力影响,特别是大规模培养的时候。

这种保护作用使细胞培养中应用纯氧微泡起泡通气也成为可能。

减少培养基需求和劳动力成本是微载体培养的经济优势。对培养基需求的减少意味着细胞培养成本的大大节省。由于可以在小体积中培养大量的细胞,微载体培养需要更小的培养容器。

降低污染风险则是微载体培养的工艺优势。微载体培养减少了处理步骤的数量,密闭式的管道系统大大降低了污染的风险。从培养液中分离细胞变得简单高效:停止搅拌,粘附有细胞的微载体在重力作用下沉降下来,上清就可以取出。

03 精准适配:可降解微载体与间充质干细胞的完美匹配

间充质干细胞(MSCs)作为再生医学领域的明星细胞,对培养条件有着特殊要求。它们不仅需要足够的生长空间,还需要保持其干性特征和多向分化潜能。

可降解微载体正是针对这一需求而设计的创新解决方案。这类微载体通常由可在体内降解的生物材料制成,如明胶、透明质酸等。

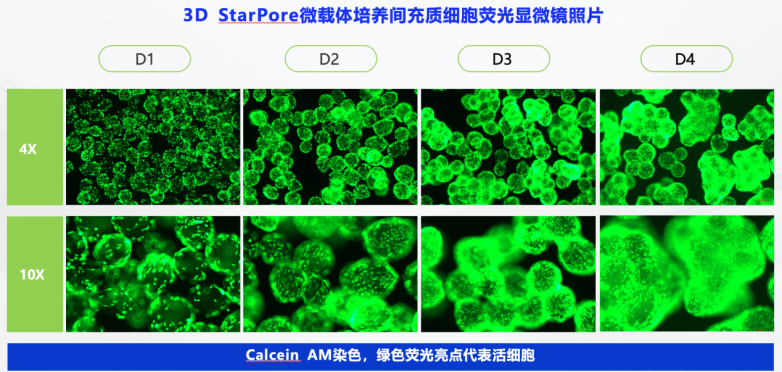

当间充质干细胞在微载体上生长至一定密度后,通过特定的消化酶处理,微载体可在30分钟内完全消化,释放出活细胞,收率可达98%。这一特性消除了传统培养中细胞消化过程对细胞的损伤,保持细胞的高活力和完整性。

研究显示,基于3D微载体的培养系统能够保持MSCs的代谢活性和多系分化潜能。

采用这种三维培养系统扩增的干细胞,能够促进外周血单个核细胞向Treg分化,同时抑制向TH1和TH17方向分化,说明3D培养细胞具有更强的分泌能力,并保持MSC调节免疫的功能。

04 技术核心:华辰生物3D StarPore® Max微载体的十大特征

① 3D StarPore 微载体是华辰生物(Huachen Bio)专门为培养体积从几毫升到几百升不等的各种动物细胞(间充质干细胞、293细胞、Vero细胞等) 的高产量悬浮培养而开发的自主研发产品。具有优良的表面性质和光学性质,比重略大于水。

② 明胶成分的柔性多孔结构,使得细胞可以在微载体中生长,能与多种细胞自然配位结合,细胞贴壁,生长和收获都容易;

③ 微载体是连续大孔结构,保护了细胞不受剪切力的损伤,允许细胞创建一个微环境,优化的表面特征适合于细胞的有效黏附和伸展;

④ 粒径大小在250-350μm之间,形态圆润,更适合贴壁细胞黏附扩增;

⑤ 可以进行温和消化,可以完全溶解于消化液中,30分钟内即可完成消化,方便细胞终制剂的收获;

⑥ 所有原料都来源于药用辅料,按照GMP级别进行生产;

⑦ 优化的大小、密度和大孔性以促进均一悬浮,并使各种细胞优良地生长和高产;

⑧ 减少对培养基的需求:对培养基需求的减少意味着细胞培养成本的大大节省 ;

⑨ 减少劳动力需求:由于可以在小体积中培养大量的细胞,微载体培养需要更小的培养容器。从培养液中分离细胞是很简单的: 停止搅拌,粘附有细胞的微载体在重力作用下沉降下来,上清就可以取出。

⑩ 降低污染的风险:封闭式连续化的微载体培养减少了处理步骤的数量,大大降低了污染的风险。

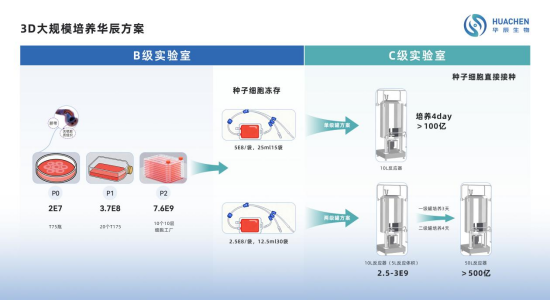

05 规模化数据:百亿级间充质干细胞培养方案

种子细胞制备:脐带间充质干细胞采用组织块贴壁法,培养14天左右获得P0代细胞,细胞数量2E7;P0代细胞传代到P1,获得3.7E8细胞数量;P1代细胞传代到P2,采用10层细胞工厂方案,培养3天收获7.6E9细胞量。冻存种子库细胞:冻存密度2E7/ml,如采用5E8/袋,冻存体积25ml,可冻存15袋;如采用2.5E8/袋,冻存体积12.5ml,可冻存30袋。

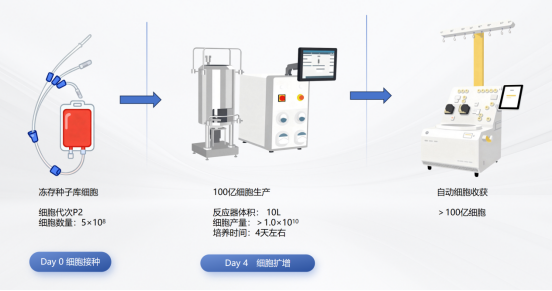

单级罐方案:10L一次性反应器,细胞收获100亿,适用于IND申报阶段。取冻存的5E8/袋的种子库细胞,直接复苏后接种到10L一次性反应器,经过4天培养,细胞产量大于100亿。

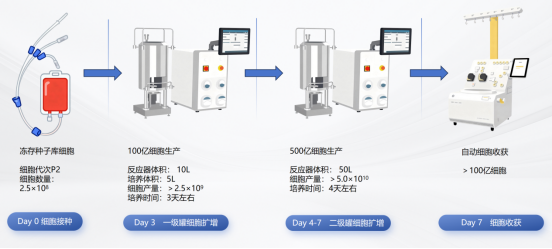

二级罐方案:50L一次性反应器,细胞收获500亿,适用于商业化生产阶段。取冻存的2.5E8/袋的种子库细胞,直接复苏后接种到10L一次性反应器,培养体积5L,经过三天培养制备一级罐种子细胞;接种到50L一次性反应器,培养体积50L,经过4天培养,细胞产量大于500亿。

二级罐500亿干细胞扩增方案展示了华辰生物3D StarPore® Max微载体在大规模培养中的实际应用能力。

与传统2D培养相比,这种基于3D微载体的培养方案将生产效率提高了100倍以上,同时将制造成本降低到传统方法的1/10以下。

06 应用前景:从实验室到临床的产业化之路

随着全球范围内使用间充质干细胞治疗神经、关节、心血管等疾病的临床试验约有900项,国外已有10款产品获批上市,充分证明MSC的成药潜能。

国内干细胞研究和制备工艺虽然起步较晚,但目前已有首个上市产品。临床研究和应用中对干细胞的数量需求巨大,而传统制造工艺效率低下,而且质量控制困难、成本高昂。

基于3D StarPore® Max微载体的培养技术为解决这一难题提供了可行方案,封闭式自动化生产系统进一步提升了这一技术的产业化潜力。采用全封闭自动化流程,实时检测细胞数量和质量,最终细胞制剂执行严格的质检建库标准,成功实现高质量工业级干细胞制剂生产。

研究团队已成功使用自动化细胞收获装置单批次获得500亿以上细胞并形成制剂,整个生产工艺采用全封闭自动化流程。

随着最后一个细胞培养参数被记录,生物反应器停止了缓慢的旋转。培养液中的微载体静静沉淀,每一个多孔球体内部都充满了新生的间充质干细胞——它们将被收获、纯化,成为治疗疾病的“活体药物”。

从实验室的显微镜下到工厂化生产的生物反应器,3D微载体技术正将干细胞治疗从一个昂贵而稀缺的医疗选择,转变为可规模化、标准化生产的生物医药产品。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

责任编辑:kj005

赤柱素有“港岛后花园”之美誉,是香港著名的旅游景点为进一步点亮南区,由香港南区各界联会主办、香港南区各界庆典委员会合办,并获南区民政事务...

显微镜下,无数微小的多孔微球在培养液中均匀悬浮,每一个微载体内部,间充质干细胞正以三维立体的方式快速增殖——这不再是实验室的小规模探索,...

2025年12月20日,全球恢复性睡眠品牌——斯丽比迪(Therapedic)上海国际睡眠馆启幕,同步举办「Theraland织愈乐境」...

当季节流转引发温湿变化,肌肤往往率先发出求救信号:干燥紧绷、泛红不适等问题接踵而至,进而导致屏障功能紊乱,肌肤逐渐粗糙不平、光泽日渐黯淡,让护肤仿佛一场无止境的...

在当今家庭教育理念不断升级的背景下,越来越多的家长开始关注系统化的家庭教育学习,并思考一个核心问题:如何科学规划家庭教育投资,实现教育价值的最大化?幸福双翼作为...

近日,由幸福双翼教育体系创始人、国内首位教育肌应学国际教务理事郑海英老师主讲的《学习力觉醒训练营》正式推出课程为期5天,以直播形式进行,内容紧贴家庭教育实际痛点...

当下,数字化转型已成为企业提质增效的核心路径,如何打通信息传递壁垒、实现管理流程智能化,成为众多企业亟待解决的问题在信息快速流转的市场环境中,传统管理模式普遍面...