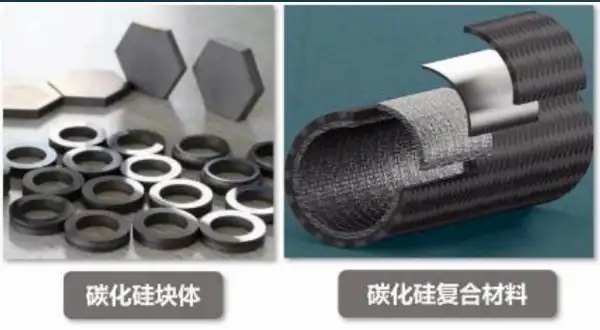

在新材料领域,碳化硅(SiC)陶瓷因其卓越的高温稳定性、耐腐蚀性和机械强度,被誉为工业制造的"硬核基石"。然而,传统碳化硅陶瓷因其高电阻率和复杂苛刻的加工难度,长期面临应用范围受限的难题。这一瓶颈问题不仅制约了材料性能的充分发挥,也阻碍了其在多个前沿领域的进一步拓展。近日,浙江工业大学机械工程学院岑滨腾团队凭借"陶瓷赋电,低温烧结——导电陶瓷快速制备技术",成功突破这一技术瓶颈,为新能源、半导体和核能等战略性新兴产业注入全新动力。

(碳化硅及其复合材料)

技术革新:从"高电阻"到"高效能"的跨越

碳化硅陶瓷虽性能优异,但其高电阻率使其难以应用于电火花加工等精密制造领域。岑滨腾团队通过氮掺杂技术,精准调控碳化硅晶格结构,将电阻率降至10⁻³Ω·cm量级,实现从绝缘体到导电体的转变。这一创新不仅保留了碳化硅原有的高强度(500MPa)、高硬度(≥25GPa)和耐高温特性,还使其能够通过电火花加工技术实现复杂形状的快速制造,加工速度提升36倍,能耗降低80%。 团队自主研发的低温烧结助剂(Sc₂O₃+SiO₂)更是将烧结温度从传统工艺的2000℃降至1700℃,大幅削减烧结能耗约35%,同时显著提升材料致密性和良品率。该技术已获多项专利授权,并完成中试验证。

(开展技术实验)

市场蓝海:填补国内高性能导电陶瓷空白

据市场研究机构预测,全球碳化硅陶瓷市场规模将在2022-2027年间以12.33%的复合年增长率增长,2025年中国市场规模有望突破300亿元。然而,国内高端导电碳化硅陶瓷市场长期依赖进口,CoorsTek等国际巨头垄断核心技术和供应链。 岑滨腾团队的突破性成果将大大改变这一局面。其产品应用领域广泛:在新能源汽车领域,可作为锂电池烧结窑炉的关键材料,提升产能并降低能耗;在光伏发电领域,可替代石英舟托,提高光伏逆变器转换效率99%以上;在核能领域,可用于核反应堆包壳材料,提升安全性和能源转换效率;在半导体制造领域,可作为等离子蚀刻盘基体,实现超精细电路图案加工。这一系列创新成果不仅彰显了岑滨腾团队的技术实力,更将为我国高端制造业的自主化进程提供强有力的支持,推动多个战略性新兴产业迈向高质量发展。

产学研协同:从实验室到产业化的加速引擎

该项目依托浙江省特种装备制造与先进加工技术重点实验室,充分利用国家级产业园实验室资源,成功构建了一条从材料研发到产品应用的完整技术链条。团队目前已与多家新能源、半导体及化工领域的知名企业达成合作意向,共同致力于推动技术成果的转化与产业化落地。这一合作模式不仅强化了产学研联动,也为相关行业的技术创新注入了强劲动力。

(合作公司和实验室)

社会责任:以科技创新赋能绿色发展

岑滨腾团队不仅专注于技术的创新与突破,更以高度的责任感积极践行社会责任。通过有效降低能耗与生产成本,该技术有望帮助国内企业摆脱对进口材料的依赖,进一步推动碳化硅陶瓷产业链向绿色、可持续方向转型。这一成果不仅彰显了科技的力量,更为我国实现“双碳”目标注入了强劲动力,体现了科技创新与社会价值的深度融合。

未来展望:构建全球导电陶瓷产业新生态

团队负责人岑滨腾表示:"我们的目标是通过持续创新,打造全球领先的导电碳化硅陶瓷品牌。未来,我们将进一步拓展国际市场,构建覆盖研发、生产、销售的全产业链生态,为高端装备制造提供核心材料支撑。"

从实验室迈向产业化,从技术革新到社会责任,浙江工业大学团队以“陶瓷赋电”技术为起点,正在重新定义碳化硅陶瓷的全球竞争格局。这一突破性创新不仅填补了国内在该领域的技术空白,更为新能源、半导体等战略性新兴产业提供了关键材料支撑,开启了高性能陶瓷材料的绿色制造新时代。科技报国,智造未来。这支年轻团队正以颠覆性技术,书写中国新材料产业的崭新篇章。

责任编辑:kj005

健康体检之外的社会责任担当广州亚太国际健康体检有限公司,作为一家致力于提供专业健康体检服务的机构,始终将社会责任放在重要位置从图片信息可以看出,广州亚太国际健康...

近日,一则新疆姑娘@薯条主义出差途中突袭回家探望父母的短视频走红网络,视频中,母亲开门后表情的变化,父亲默默转身拭泪,引发数百万网友共鸣与泪目8月7日,记者探访...

【中国佛山 · 2025 年 7 月】——2025 国际咏春拳锦标赛在佛山盛大收官,来自全球 200 余支代表队的数千名选...

2025年8月8日,南京益之源康哺乐医学中心迎来了具有里程碑意义的时刻——康哺乐医学中心学升君脑营养科学研究中心正式成立图丨边俊杰院士(...

不久前,一篇文章《广西自由潜水记录保持者万铭有 像优美的海豚在云南个旧游过》在新广网发出后,迅速被各大网站转载,两天的点击率就突破10万主人公万铭有&mdash...

广州白云区正迎来其商业格局升级的重要时刻成熟区位,充沛客流,投资基石稳固项目占据着经市场验证的成熟地段,周边日常人流量基础雄厚,日均稳定客流已突破5.4万人次,...